公交车部件的激光切割

2012-12-20

I.C有限公司的激光切割技术投资得到了回报

您可能不会想到能在美国阿肯色州的Conway市 — 一个距离小石城大约20英里的小镇 — 找到一种高技术、现代化的机器人激光切割系统。但是,这却是I.C.有限公司 — 国际卡车和发动机有限公司(International Truck and Engine Corporation)的一家全资子公司 — 如今对用于制造校车的16和20标准厚度镀锌板压模和对复杂深拉零件进行激光修整和切割的手段。他们拥有的两台六坐标Motoman(位于俄亥俄州West Carrollton市)UP20机器人可以对40多种形状进行精密激光切割,对尺寸范围为宽20.9 ~ 47.2英寸、长93.7英寸、深6~9英寸的扁平及异形零件的外周加以修整。

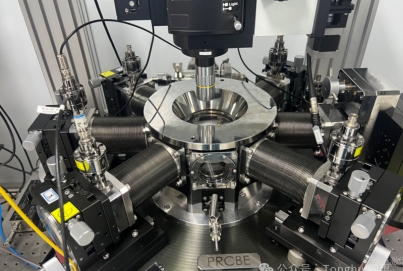

Motoman机器人于2003年下半年安装,配备成套TRUMPF (位于密执安州普利矛斯市) HL703D Nd:YAG激光设备,安装在钢底座支撑结构上。在这些支撑结构上安装机器人可以节省地面空间,并能够更便于加工大型复杂零件 — 件被固定在一个Motoman MSR-1000 AC双工位180度分度可转定位器上。这种高负荷定位器配备一个H形框架式台面设计,每端具有2200磅的承载能力,全负载条件下的分度时间为7秒。位于定位器中心部分的不透光的前壁以及独特的自动密封防护装置可以保护操作员免受激光辐射。机器人被完全密封在一个带安全联锁门的CDRH一级激光工作单元密封装置中。该过程采用一个CCTV摄像及监控系统加以监控。而与激光器相关的设备都被放置在一个单独的房间内。

Krieger补充道:“Motoman系统的循环时间比我们计划的快10%。在采用机器人之前,这些零件的生产需要很高的手动劳动强度。每个零件特征都是采用手动方式用等离子切割的,手动装到冲压机上,并用气动剪切机加以修整。在进行切割前,必须对修整线的样式进行跟踪。该过程需要多个阶段、多个操作员,并且在不同工序间需要大量材料搬运过程。通过采用机器人单元,免去了很多‘过程中’的材料搬运操作。机器人自动化提高了最终产品的质量。精密控制降低了每个零件的废品量。原来的手动方法,噪音非常大,采用带锯将深长的、浴缸形外端盖切割成两部分。而通过新的模型,在两部分之间需要被修整的空间只有不到1英寸,而不是以前的6英寸。我们所选择的激光系统需要很少的维护,零部件的损耗成本远远低于我们所研究过的基于等离子的切割方法。”

来源 热像仪 http://www.hncsw.net/

最新资讯